Blogue

Biofabrication : contrôler la qualité des protéines… dès leur sortie de la cellule

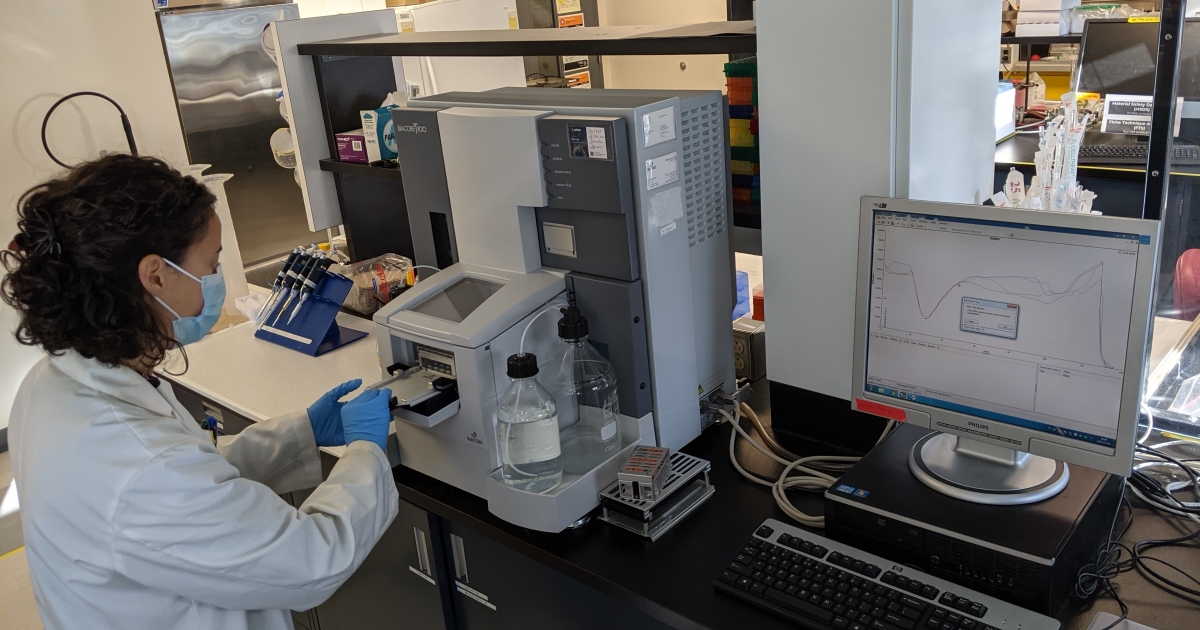

En jumelant un biocapteur - comme celui-ci - à un bioréacteur rempli de cellules en culture, Pr De Crescenzo souhaite faire en sorte que l'on contrôle la qualité des anticorps pendant leur processus de fabrication, plutôt qu’après. (Photo : Martin Primeau)

Dans son laboratoire du pavillon J.-Armand-Bombardier, l’équipe du Pr De Crescenzo met au point une stratégie pour mesurer la qualité des médicaments biologiques pendant qu’ils sont fabriqués. Une approche susceptible de réduire les coûts des procédés de biofabrication, mais aussi de garantir aux patients des médicaments fiables et efficaces.

Au cours des dernières décennies, l’industrie pharmaceutique a accéléré le développement de nouveaux agents thérapeutiques utilisant des cellules comme usines de fabrication. Au lieu de synthétiser de petites molécules par des réactions chimiques dans des ballons de verre, on laisse plutôt le soin à des cellules de fabriquer des peptides, protéines ou particules virales capables d’une action thérapeutique ou immunologique.

Dans cette catégorie des « médicaments biologiques », on trouve des vaccins contre la grippe ou le cancer du col de l’utérus, par exemple. Les médicaments à base de protéines, comme l’insuline ou les anticorps, figurent aussi dans cette catégorie.

Gregory De Crescenzo et Olivier Henry, tous deux professeurs titulaires au Département de génie chimique à Polytechnique Montréal, s’intéressent à ce dernier sous-groupe, en collaboration étroite avec le groupe de recherche du Dr. Yves Durocher au Conseil National de Recherche du Canada (CNRC).

Comme dans l’industrie, leur équipe utilise des bioréacteurs, une sorte d’incubateur de 4 à 10 litres dans leur cas. À l’intérieur, des milliards de cellules maintenues en suspension ont pour mandat de fabriquer, puis de sécréter, des anticorps bien précis. Une fois purifiés et concentrés, ceux-ci pourraient en théorie être administrés à des patients pour le traitement de maladies variées comme le cancer ou l’arthrite rhumatoïde, selon le type d’anticorps en question.

Ce procédé de fabrication vient toutefois avec son lot de zones d’ombres, comme l’expliquait dernièrement dans ce texte du Labo 2500 le Pr Olivier Henry. En plus de maintenir une température uniforme dans l’incubateur, les scientifiques doivent garder un œil sur le pH et la disponibilité de l’oxygène et des nutriments parmi quantité d’autres variables. L’enjeu est grand : on souhaite non seulement optimiser la productivité des cellules, mais aussi la fonctionnalité et la stabilité des protéines qu’elles fabriquent.

« Malgré toutes les précautions, la qualité du produit final varie souvent de lot en lot même si tous les paramètres de culture ont été respectés », explique d’ailleurs Pr De Crescenzo. « Le problème, c’est qu’il faut attendre à la fin de la production d’un lot pour savoir si tout s’est bien passé. »

On devine donc qu’une solution qui permet d’intervenir en amont pour éviter d’écarter des stocks complets d’anticorps est plus que souhaitable.

Coup d'oeil sur... LES ANTICORPS THÉRAPEUTIQUES |

|

Les anticorps sont de 800 à 1 000 fois plus gros que les molécules issues de la synthèse chimique. Par exemple, si l’ingrédient actif de l’aspirine (acide acétylsalicylique) avait le poids d’un humain, celui de l’anticorps derrière le burosumab - que l’on voit ici – correspondrait à une cinquantaine de voitures compactes. Chaque type d’anticorps a la capacité de s’associer à une cible bien précise dans l’organisme afin de la séquestrer, de l’activer ou de l’inactiver ou pour empêcher une autre molécule de s’y attacher. |

Pendant plutôt qu'après

Pr Gregory De Crescenzo (Photo : PolyPhoto)

|

Avec son équipe à Polytechnique Montréal, Pr De Crescenzo travaille présentement sur une solution. L’approche du groupe? Coupler un appareil qui mesure l’habileté des anticorps à lier leur cible thérapeutique; une façon indirecte de mesurer leur qualité, le tout, pendant qu’ils sont fabriqués.

Les anticorps sont constitués de longues chaînes de petites billes appelées « acides aminés ». Une fois assemblées, ces chaînes subissent une série de modifications dans la cellule. L’une d’elles consiste à ajouter des sucres à la surface des anticorps, une étape cruciale pour garantir la qualité du produit final. « Ces sucres vont influencer entre autres la capacité des anticorps à lier leur cible », explique Pr De Crescenzo, « Parfois, sans que l'on comprenne trop pourquoi, ils ne sont pas ajoutés correctement, et ça influence la capacité de l’anticorps à bien faire son travail. »

En misant sur un biocapteur par résonance des plasmons de surface (RPS, ou SPR en anglais), son équipe souhaite offrir une solution aux entreprises pharmaceutiques pour analyser le produit pendant qu’il est fabriqué. Ainsi, on pourra ajuster les paramètres de culture pour corriger un possible problème plutôt que de simplement constater qu’il y a eu un problème une fois la production terminée.

L’équipe de Polytechnique Montréal teste présentement sa stratégie pour la production de deux anticorps, l’un utilisé pour le traitement du cancer du sein (Herceptin/trastuzumab) et l’autre pour le traitement de l’arthrite rhumatoïde et certaines formes de leucémies (Retuximab).

Coup d'oeil sur... LES biocapteurs RPS |

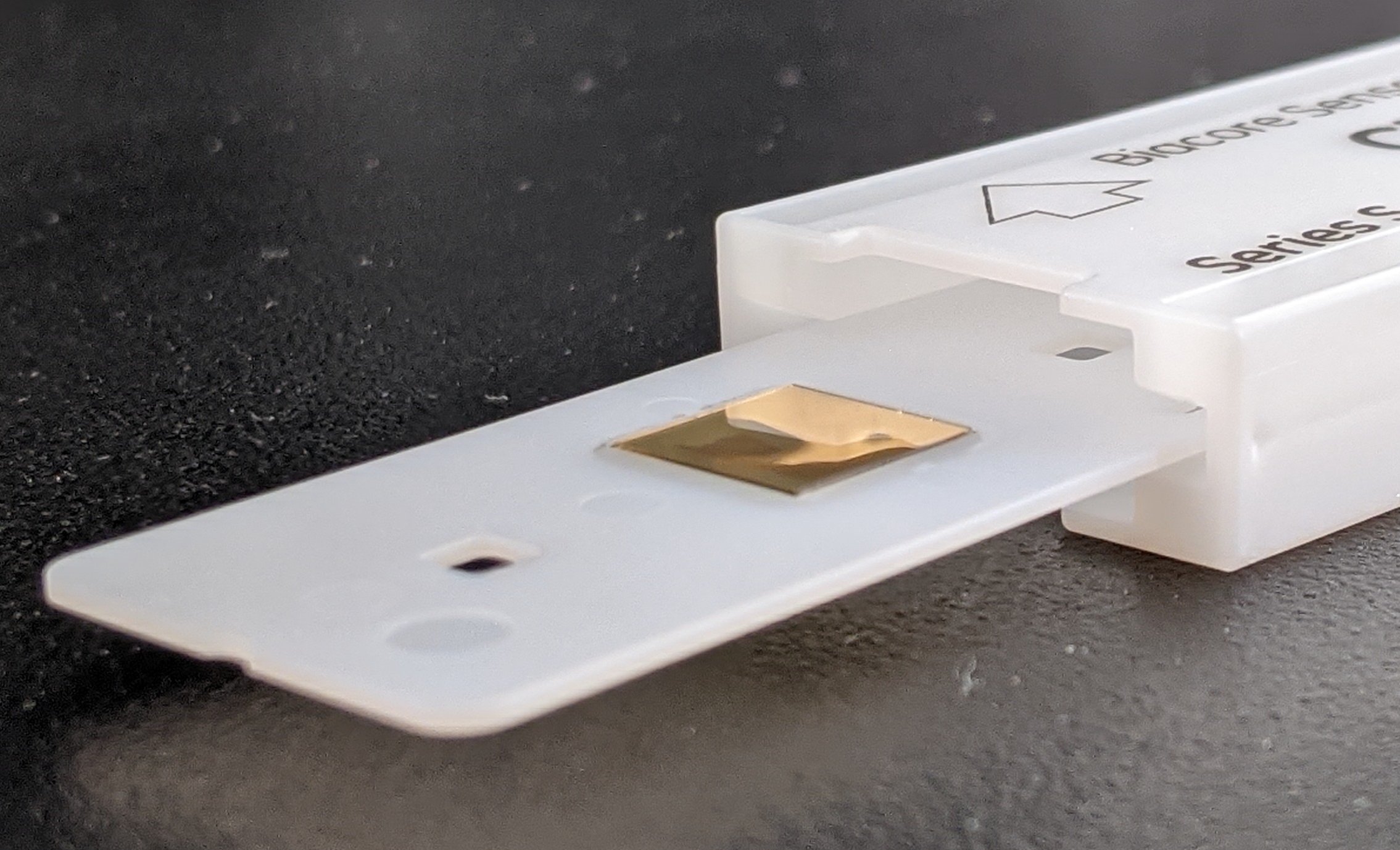

|

Les appareils de biodétection ne datent pas d’hier, mais l’idée de les jumeler aux bioréacteurs est plutôt nouvelle. L’approche permet non seulement de détecter, mais surtout de quantifier l’habileté d’une protéine à s’attacher à sa cible. Pour y arriver, on enduit un feuillet d’or avec des milliards d’exemplaires de la protéine ciblée. On dépose ensuite une gouttelette remplie des protéines qu’on souhaite analyser à la surface de cette feuille. Dans le cas qui nous occupe, il s’agit d’un extrait du liquide contenu dans un bioréacteur. En s’associant à la feuille d’or, les anticorps modifient l’angle de réfraction de la lumière sous celle-ci, une caractéristique identifiée par l’appareil. Plus forte est l’affinité des anticorps pour leur cible, plus vite ils viendront s’y coller, et plus lentement seront-ils relâchés éventuellement. L’appareil mesure la cinétique de l’association et de la dissociation des protéines pour déterminer l’affinité des anticorps pour leur cible. « De cette façon, on sait tout de suite si les anticorps fabriqués sont fonctionnels », explique Pr De Crescenzo. Celui-ci souhaite éventuellement s’associer à un fabricant pour assembler un prototype complet et adapté aux besoins de l’industrie. |

En savoir plus

Fiche d'expertise du professeur Gregory De Crescenzo

Fiche d'expertise du professeur Olivier Henry

Site Web du Département de génie chimique

Les biocapteurs RPS mesurent la vitesse avec laquelle les anticorps s’associent à leur protéine cible sur cette fine feuille d’or. (PHOTO : Martin Primeau)

Les biocapteurs RPS mesurent la vitesse avec laquelle les anticorps s’associent à leur protéine cible sur cette fine feuille d’or. (PHOTO : Martin Primeau)

Commentaires

Commenter

* champs obligatoire