Le DDMRP est une méthode de planification de la production qui met la demande client au cœur du processus.

Les SKU sont décomposés en deux groupes :

- Ceux gérés sur Buffer (une extension du Kanban) dont la production sera déclenchée sur des seuils particuliers;

- Ceux gérés à la commande soit du client ou soit d’un article géré sur Buffer.

En MRP classique le calcul des besoins parcours l’ensemble des nomenclatures du niveau 0 aux niveaux les plus élevés en générant des ordres de fabrication à chaque niveau et en considérant souvent les niveaux gérés physiquement en Kanban comme des articles fantômes.

Le DDMRP ne crée aucun ordre prévisionnel mais il attend qu’un ordre réel soit déclenché par dépassement d’un seuil sur un produit géré sur Buffer pour générer les ordres de fabrication à la commande de toute sa chaine de composants en s’arrêtant lorsque le composant est lui-même géré sur Buffer.

Le DDMRP va donc devoir répondre à plusieurs questions importantes :

Le DDMRP va donc devoir répondre à plusieurs questions importantes :

- Quels produits gérer sur Buffer ?

- Quels niveaux d’alerte mettre sur les Buffers ?

La première question est répondue essentiellement en essayant de garantir un lead time raisonnable au client. Pour cela, on s’intéresse non plus au lead time d’un composant individuel, mais à la chaine des lead time entre un produit et sa matière première. Décider qu’un composant est géré sur Buffer revient à casser cette chaine de lead time.

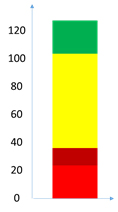

La seconde question est traitée à l’instar du Kanban par l’introduction de 4 zones pour le stock disponible : une zone de confort verte (dont le niveau haut est la cible de réapprovisionnement), une zone de réapprovisionnement souhaitée jaune, une zone de réapprovisionnement urgent rouge et une zone de sécurité rouge sombre.

Chaque produit est aussi classé dans une zone parmi 9 en fonction de la variabilité de sa demande (faible, normale, importante) et par l’estimation de la longueur de son lead time (important, normal, court). La taille des différentes zones est en fonction de la zone du produit, de sa demande moyenne et de son lead time.

La méthode propose d’autres éléments par exemple tenir compte des demandes de taille anormale ou des arrivées anormales de demandes simultanées.

Paramétrage

Au départ on dispose de chaque produit composant et composé ayant chacun une demande moyenne et un lead time de fabrication. On part de ces données et de la matrice composant composé des SKU de l’entreprise.

La première étape du paramétrage consiste donc à déterminer quels produits sont géres sur Buffer et quels produits sont géres sur commande. Une fois ce travail fait chaque produit a non seulement son lead time mais aussi un lead time global correspondant à la somme maximale des lead time entre lui et son prochain composé géré sur Buffer.

Ensuite chaque produit doit être associé à une zone parmi les 9 en déterminant son degré de variabilité et la longueur de son lead time global.

Finalement l’entreprise doit décider pour chacune de ces 9 zones des valeurs de deux coefficients de calcul qui permettent de calculer pour chacun des produits la taille des différents buffers.

Utilisation

Lorsque qu’un ordre de fabrication ou un client selon les cas consomme un produit géré sur Buffer on regarde son niveau de stock (en tenant compte des ordres de réapprovisionnement déjà passés et de quelques autres considérations) et on détermine dans quelle zone de réapprovisionnement on se trouve. Si on décide de lancer une production, on va lancer des ordres de fabrication pour ces produits et toute la partie de sa nomenclature, jusqu’aux prochains composés gérés sur Buffer, chacun avec sa quantité (le besoin seulement), sa date de début au plus tôt et sa date de fin souhaitée.

Évidemment on tient aussi compte de deux ou trois éléments plus complexes.